ذوب فلزات آهنی:

شکی نیست که فلز آهن با اختلاف، بیشترین میزان استفاده را در میان دیگر فلزات در سراسر جهان دارد. استحکام بالا و قیمت کم، وجود تجهیزات فولادی را تقریباً در هر صنعتی ضروری میکند. با استفاده از کورههای القایی میتوان هر گونه فرآیند ذوبریزی، گرمایش و یا نگهداری را در بالاترین سطح ممکن از لحاظ کیفیت برای آلیاژهای آهنی انجام داد.

ذوب فلزات غیرآهنی:

کورههای القایی را میتوان به عنوان بهترین گزینه برای ذوب بسیاری از فلزات رنگی معرفی نمود. عدم اکسیداسیون مذاب آلومینیوم، کنترل حرارت و توزیع یکنواخت گرما برای ذوب ضایعات مس و همچنین سهولت در ذوب فلز روی به منظور بکارگیری در فرآیندهای گالوانیزه کردن و ذوب کاتد، تنها معرف بخش کوچکی از قابلیتهای این کورهها هستند.

آلیاژسازی:

بکارگیری کورههای القایی در فرآیندهای آلیاژسازی، با توجه به بالا بودن کیفیت ذوب در آن بسیار متداول است. عدم تماس مذاب با عوامل احتراق، قابلیت کنترل درجه حرارت، انحلال بسیار کم گاز، قابل تنظیم بودن و یکنواختی بالای ترکیب شیمیایی مذاب، همگی موجب ارتقاء کیفیت مذاب آلیاژ در این کورهها شده است.

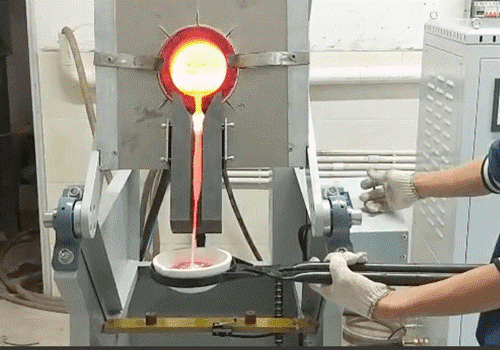

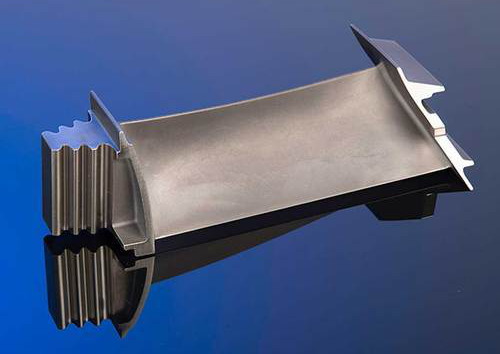

ریختهگری دقیق:

ذوب القایی به طور گستردهای در زمینهی ریختهگری دقیق مورد استفاده قرار میگیرد. کورههای ذوب القایی برای ریختهگری دقیق انواع فلزات گرانبها و سوپرآلیاژها ایدهآل هستند. شرکت مهرونیک پیشنهاددهندهی بوتههای مخصوص ریختهگری دقیق میباشد.

ذوب سیلیکون:

از تجهیزات القایی میتوان جهت ذوب سیلیکون برای کاربردهای متنوعی مانند تولید نیمههادیها و ساخت پنلهای خورشیدی که در صنایع الکترونیک بسیار پر اهمیت هستند استفاده کرد. کورههای القایی به طور مستقیم یا غیرمستقیم گرما را به سیلیکون مذاب منتقل کرده و امکان تولید سیلیکون را در مقیاسهای بزرگ فراهم میکنند.

ذوب فلزات کمیاب:

کاربرد کوره القایی در صنایع متالورژیکی تنها به فلزاتی همچون آهن، آلومینیوم و مس محدود نمیشود. کورههای القایی برای تولید فلزات واکنشپذیر، فلزات نادر، تیتانیوم، سرب، منیزیم، اورانیوم و کلسیم نیز میتوانند مورد استفاده قرار گیرند.

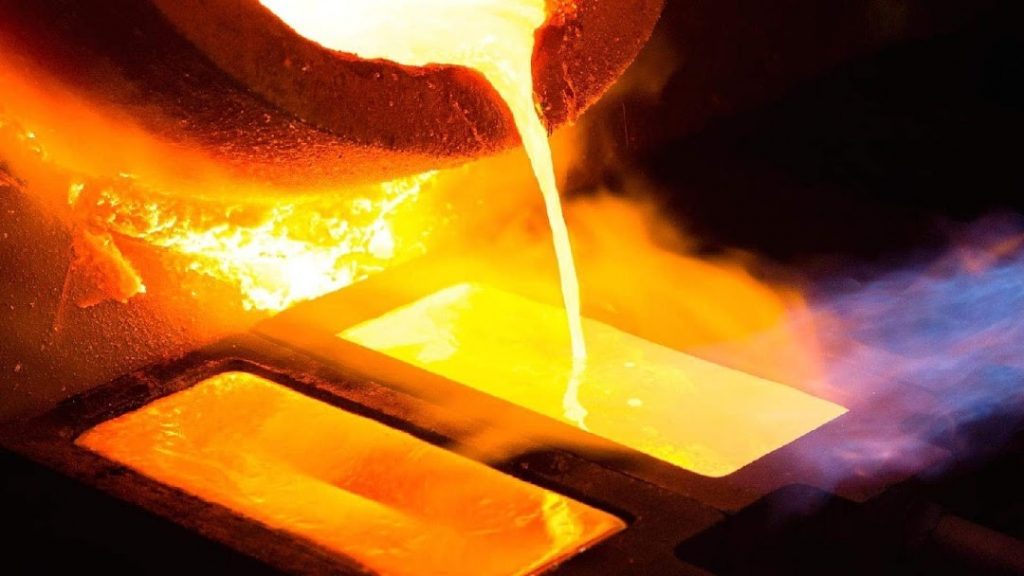

ذوب فلزات گرانبها:

تولید سیستمهای ذوب تمیز و کارآمد برای فلزات گرانبها مانند پالایش، ذوب قراضه و تولید جواهرات یکی از مهمترین کاربردهای کورههای القایی است. مشهود است که در پردازش فلزات گرانبها حتی از دست دادن مقدار اندکی از آن بسیار پرهزینه است. به همین دلیل با استفاده از فناوری ذوب القایی میتوان راندمان بازیافت فلز را افزایش داده و هزینههای جانبی در مراحل ذوب فلزات با ارزش را دچار کاهش کرد.

بازیافت و پالایش فلزات:

ذوب القایی برای بازیافت انواع قراضههای فلزی و حتی قراضههای سبک مانند آلومینیوم بسیار ایدهآل است، زیرا یک فرآیند بدون شعله و با حداقل میزان اکسیداسیون است. علاوه بر این با توجه به وجود میدان مغناطیسی، اغتشاشاتی درون مذاب ایجاد میشود که همگن شدن آن را به دنبال خواهد داشت. بنابراین کورههای القایی میتوانند نقش به سزایی در کاهش آلودگی محیط زیست و افزایش بازده انرژی داشته باشند.

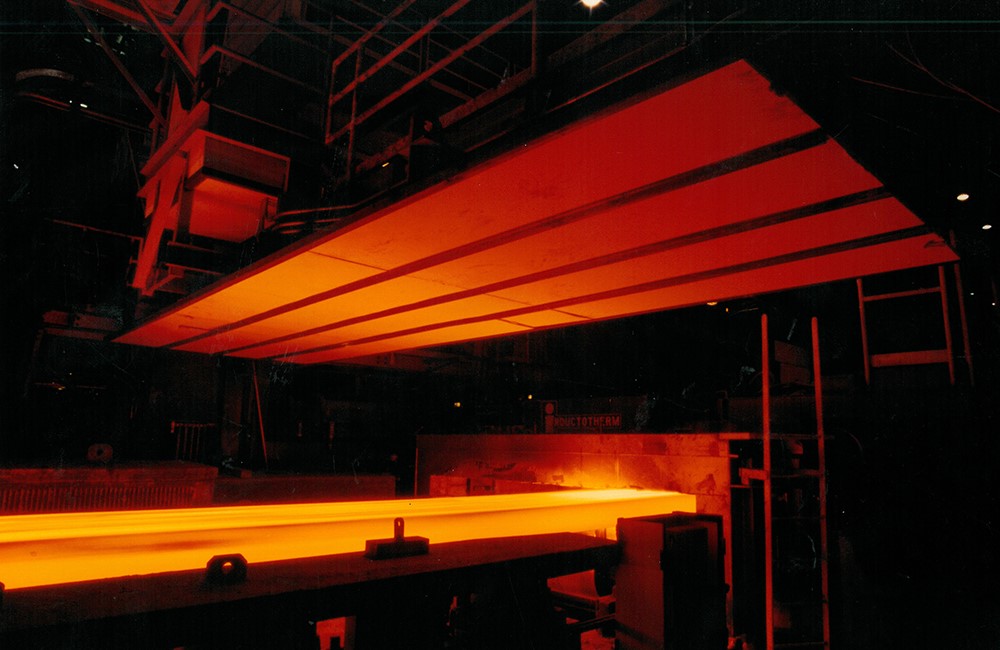

نورد:

از لازمههای راهاندازی خط نورد برای تولید انواع مقاطع فولادی، استفاده از سیستمهای حرارتدهی به منظور پیشگرمایش یا بازگرمایش شمشهای فولادی است. کورههای گرمایش القایی با سطح کنترل دمایی بالا و حرارتدهی یکنواخت از سطح تا مرکز شمشهای فولادی، مناسبترین گزینه برای بکارگیری در این زمینه هستند.

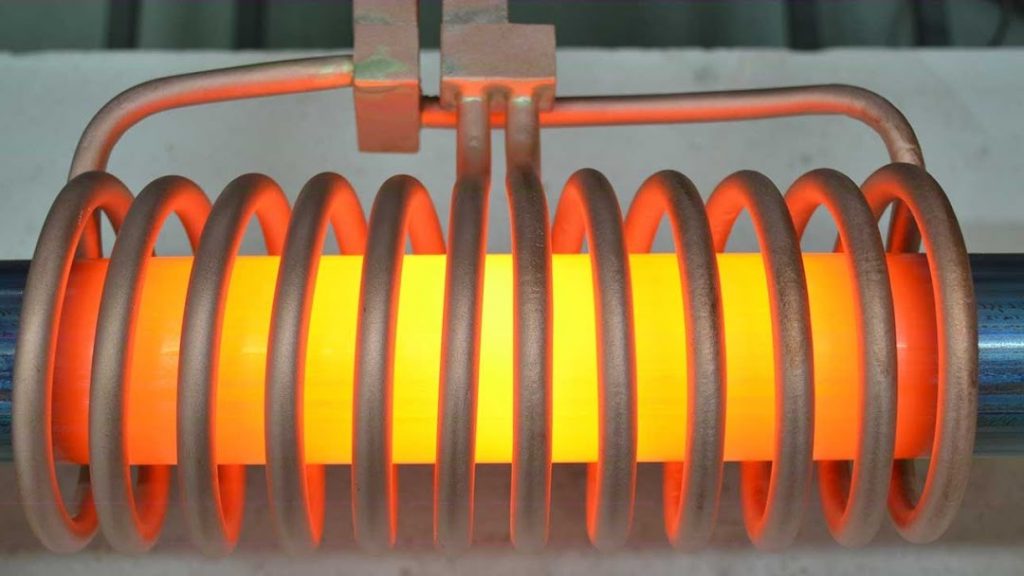

فورجینگ:

علاوه بر نورد، فرآیند فورجینگ از دیگر روشهای شکلدهی فلزات است که در آن لازم است پیش از شروع عملیات، قطعه پیشگرم شود. مزایایی همچون سرعت بالای حرارتدهی، کنترل دقیق دما، عدم ایجاد اکسید بر سطح قطعه و همچنین اشغال فضای اندک، بکارگیری سیستمهای القایی را برای فرآیند فورجینگ در سالهای اخیر به میزان چشمگیری افزایش دادهاند.

عملیات حرارتی:

عملیات حرارتی به منظور رساندن خواص فیزیکی و مکانیکی فلزات به سطح مطلوب، نقش اجتناب ناپذیری در صنعت دارد. امروزه بکارگیری سیستمهای القایی در عملیات حرارتی فلزات، مانند سختکاری القایی، تمپرینگ، آنیلینگ و… به شدت توسعه یافته است؛ چرا که علاوه بر ایجاد حداقل آلودگی در مقایسه با دیگر روشها، سرعت عملیات را افزایش داده و کنترل بهتری بر سطح دما دارد.

حرارتدهی گرافیت در دمای بالا:

در برخی از مواد غیرفلزی مانند گرافیت و سیلیکون کاربید، القای الکترومغناطیس باعث گرمایش میشود. از همین رو برای گرم کردن بوتههای گرافیتی و کنترل دما، به جهت دستیابی به حداکثر میزان بهرهوری میتوان از این روش مؤثر استفاده نمود.

دانشگاهها و آزمایشگاهها:

با توجه به توسعهی صنایع و علوم مختلف، بسیاری از دانشگاهها و مراکز تحقیقاتی به سیستم ذوبریزی با حداقل آلایندگی محیطی و صوتی و در ابعادی کوچک نیاز دارند. بکارگیری سیستمهای القایی جهت گرمایش و ذوب در این مراکز میتواند راه حلی مناسب و کارآمد باشد.

انجماد جهتدار:

برای ساخت پرههای توربین تککریستال و یا انجماد جهتدار، همچنین تولید سیلیکون با خلوص بالا و به صورت تککریستال، نیاز به حرارتدهی با دقت بالا و قابل کنترل در نواحی مختلف است. با توجه به انعطاف بالا در اجرای الگوهای حرارتی خاص، بهترین گزینه برای گرمایش، سیستمهای القایی میباشند.

EN

EN